自動車産業を循環させる力。資源循環とリサイクル技術の最前線【JMS2025】

2025/12/1(月)

カーボンニュートラルやサーキュラーエコノミーの潮流を背景に、自動車リサイクルの重要性はこれまで以上に高まっている。経済産業省と環境省は9月5日、自動車リサイクル法施行20年の節目に「自動車リサイクル制度の評価・検討主な論点案」を公表。‟国内資源循環の強化”において、再生プラスチックの流通量拡大の重要性についてまとめている。

では、こうした政策の方向性を踏まえ、自動車メーカー各社はどのような取り組みを進めているのか。ジャパンモビリティショー2025(以下、JMS2025)では、各社がリサイクル技術や資源循環モデルを具体的に提示しており、次世代の自動車産業の姿が浮かび上がってくる。当記事では、それぞれの出展内容を整理し、メーカーの最新動向を追っていく。

では、こうした政策の方向性を踏まえ、自動車メーカー各社はどのような取り組みを進めているのか。ジャパンモビリティショー2025(以下、JMS2025)では、各社がリサイクル技術や資源循環モデルを具体的に提示しており、次世代の自動車産業の姿が浮かび上がってくる。当記事では、それぞれの出展内容を整理し、メーカーの最新動向を追っていく。

解体しやすい設計

リサイクルの一つの方向性として、設計段階から環境負荷を下げる易解体性・易リサイクル性を高めておくアプローチがある。豊田鉄工が開発した樹脂加工技術「とよとつ」は、その代表例だ。「とよとつ」は、接着剤を使用せずに樹脂部品を組み立てられるため、廃車時の分別工程が簡素化され、材料リサイクルの効率向上に寄与する。また、裏面に微細な凸形状を付与することで柔らかな触感を表現でき、運転席周りのアームレストやインパネ、コンソールなど幅広い部位で採用されている。注目すべきは、この技術がスバルやマツダといったトヨタグループ外のメーカーにも採用されている点だ。2016年に愛知環境賞優秀賞、2019年には3R推進功労者等表彰の経済産業大臣賞を受賞しており、外部からの評価でも素材としての優秀さが裏付けられている。

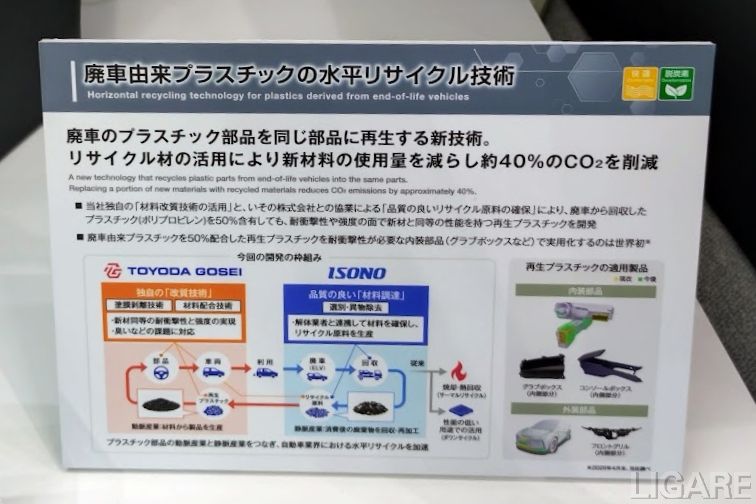

新材と同等の性能を持つ再生プラスチック

自動車の再生プラスチックの流通量が拡大する一方で、自動車の廃プラスチックの再生は、不純物の混入などにより新材と同等の性能を得るのが難しいという課題を抱えている。そのような課題を解決するために、豊田合成は、プラスチックのリサイクル事業を手掛ける、いその社と協業し、品質の良いリサイクル原料を確保すると共に、豊田合成独自の材料改質技術を活用することで、廃車から回収したプラスチック(ポリプロピレン)を50%含有しても新材と同等の性能を持つ再生プラスチックを開発、自動車部品の品質基準で実用化した。豊田合成は、この技術により、同じ部品に再利用する水平リサイクルを加速させ、CO2削減に貢献するという。リサイクルできないときは

リサイクルを前提に設計していても、素材が複合化していたり分離が困難だったりと、必ずしもすべての部品を再資源化できるわけではない。そのような場合の選択肢として、自動車以外の用途に再利用するアップサイクルがある。プラスチック以外の例だが、東海理化が展開するアップサイクルブランド「Think Scrap」では、シートベルトの高い強度や汚れにくさといった特性を生かし、端材をバッグや小物類(ペンケースなど)へと再生している。JMS2025では実物が展示されており、手ざわりはまさにシートベルトそのものだが、デザイン性が高く、外観だけでは端材由来だとは分からない仕上がりだった。Think Scrapの製品は東海理化の公式サイトでも購入することができる。

産業全体の“総合力”を循環

リサイクルを推進するには、自動車メーカーだけでなく、解体業者や破砕業者といったサプライチェーン全体の連携が欠かせない。実際、豊田合成の再生プラスチックは、いその社との協業によって誕生したものであり、東海理化の「Think Scrap」も、他社との協業があって製品開発をスタートさせている。こうした取り組みは、リサイクルを契機に新たな技術や新しいパートナーシップを生み出し、自動車の枠を超えた企業や組織とのつながりを広げている。リサイクルは資源の循環にとどまらず、産業全体の“総合力”を循環させる取り組みへと進化しつつある。