「1週間でEVシステム統合を完遂」したAZAPAが見据える自動車開発の大変革

会員限定記事

2025/8/20(水)

「コンバートEVのシステムインテグレーションを、わずか1週間で完遂する」

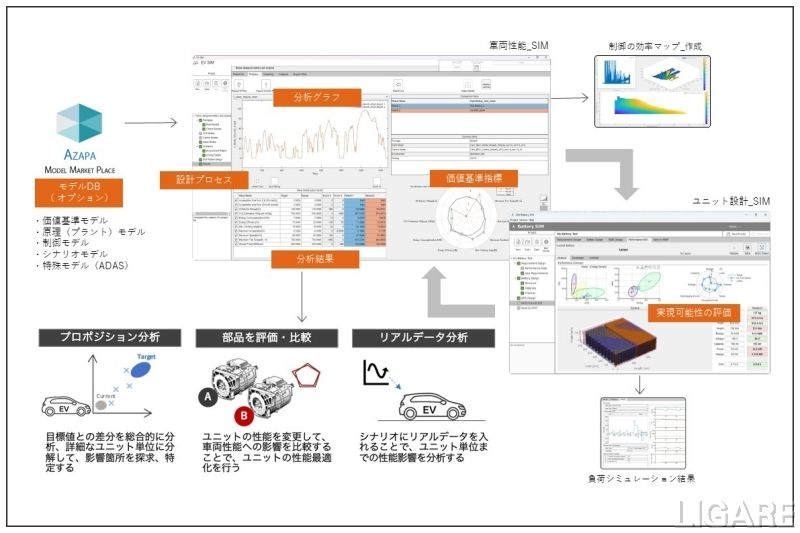

にわかには信じがたいこの挑戦を成し遂げた企業がある。独自のモデルベース開発で自動車業界をリードしてきたAZAPAだ。インドネシアの首都ジャカルタで開かれた国際オートショーの場で披露した同社の技術の真髄は、国内外から大きな注目を集めた。

中国企業の台頭やカーボンニュートラルへの対応などを背景に進行する電動化において、「いち早く市場にEVを」というニーズは根強い。そんな中、同社が達成不能にも思える挑戦をクリアできたのはなぜか――。それを紐解くことで、熾烈な競争を勝ち抜くための示唆を得られるだろう。未来を創造する同...

にわかには信じがたいこの挑戦を成し遂げた企業がある。独自のモデルベース開発で自動車業界をリードしてきたAZAPAだ。インドネシアの首都ジャカルタで開かれた国際オートショーの場で披露した同社の技術の真髄は、国内外から大きな注目を集めた。

中国企業の台頭やカーボンニュートラルへの対応などを背景に進行する電動化において、「いち早く市場にEVを」というニーズは根強い。そんな中、同社が達成不能にも思える挑戦をクリアできたのはなぜか――。それを紐解くことで、熾烈な競争を勝ち抜くための示唆を得られるだろう。未来を創造する同...